產(chǎn)品目錄

液體渦輪流量計

液體流量計

水流量計

油流量計

氣體渦輪流量計

橢圓齒輪流量計

電磁流量計

渦街流量計

蒸汽流量計

孔板流量計

旋進旋渦流量計

熱式氣體質(zhì)量流量計

轉(zhuǎn)子流量計

浮子流量計

靶式流量計

氣體流量計

超聲波流量計

磁翻板液位計

浮子液位計

浮球液位計

玻璃管液位計

雷達液位計

超聲波液位計

投入式液位計

壓力變送器

差壓變送器

液位變送器

溫度變送器

熱電偶

熱電阻

雙金屬溫度計

推薦產(chǎn)品

聯(lián)系我們

- 金湖凱銘儀表有限公司

- 聯(lián)系電話:15195518515

- 在線客服:1464856260

- 電話:0517-86801009

- 傳真號碼:0517-86801007

- 郵箱:1464856260@qq.com

- 網(wǎng)址:http://www.35617.com.cn

- 地址:江蘇省金湖縣理士大道61號

渦輪流量計在多相流動測量分層產(chǎn)量時的應(yīng)用

發(fā)布時間:2020-08-30 23:10:33??點擊次數(shù):2000次

摘要:多相生產(chǎn)井中,油、氣、水的密度和流速、粘度分布不均勻,生產(chǎn)測井時渦輪流量計所測的RPS值波動幅度大,導(dǎo)致所確定總流量誤差增大。考慮葉片頂端與邊沿阻力矩及粘度、流速的影響,提出了渦輪流量計在多相流動中的響應(yīng)方程。計算表明,葉輪表面,軸承外表面阻力起主導(dǎo)作用,RPS值主要取決于局部流速和動力粘度的變化。基于所給出的響應(yīng)方程和實驗結(jié)果,建議在多相流動中測量分層總產(chǎn)量時采用集流型渦輪流量計。

在考慮渦輪流量計的葉片受力時,把葉輪看作均勻?qū)ΨQ體。當(dāng)流體粘度變化不大時,這一簡化所引起的誤差可以忽略;在油氣亦混合物中,由于油、氣、水分布不均勻,使粘度、密度和流速分布也不均勻,因此利用上述模型不能有效地分析渦輪流量計的響應(yīng)規(guī)律。本文把葉輪看作不對稱旋轉(zhuǎn)體,對葉片上、下表面作為邊界層分別進行受力分析,同時考慮軸承外表面摩擦力產(chǎn)生的阻力矩,提出了新的響應(yīng)方程,并利用實驗方法進行了驗證。

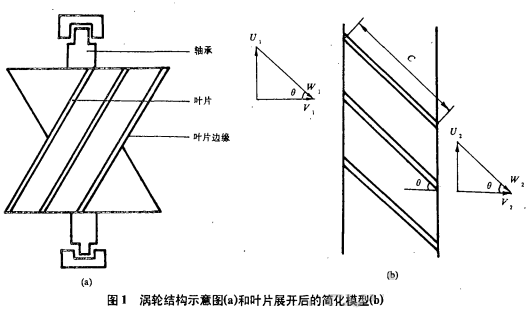

1、葉輪受力分析

圖l(a)是常用渦輪流量計的結(jié)構(gòu)示意圖,葉片展開后的簡化模型如圖1(b)所示。沖擊葉片的局部混合密度為ρm;流體平均速度為U;入口線速度U1;入口相對于葉片的速度W1;入口速度為V1;葉片出口速度V2;出口線速度U2;出口相對于葉片的速度W2。因葉片流通面積為常數(shù),流入前后的壓力變化很小因此將油、氣、水混合物作為不可壓縮流體處理。公根據(jù)連續(xù)性原理,流入前后V1=V2,由此可以作出如圖l(b)所示的入、出口速度三角形。為使葉輪旋轉(zhuǎn),只有與圓周速度相同方向上的力才產(chǎn)生驅(qū)動力矩。根據(jù)動量原理,由流體動量變化在圓周方向上產(chǎn)生的驅(qū)動力F為

F=ρmQ(V1tgθ-ωr) (1)

式中,Q為視流量;θ為葉片與軸線間的夾角;r為渦輪平均半徑;ω為渦輪轉(zhuǎn)動角速度。對于具有m個葉片的渦輪,由F產(chǎn)生的驅(qū)動力矩為

T=mFr (2)

實際測井時,Q值受流型和電纜速度的變化而波動,且油井產(chǎn)量可能是波動的,因此流量計的響應(yīng)將不穩(wěn)定。為了簡化分析過程,假設(shè)流量在短時間內(nèi)是穩(wěn)定的,此時驅(qū)動力矩等于n個阻力矩T1之和。考慮到葉片結(jié)構(gòu)和流體性質(zhì),阻力矩主要包括:

①葉片表面上由流體粘性摩擦產(chǎn)生的葉片表面摩擦阻力矩Tf;

②軸承摩擦阻力矩Ts;

③軸承外表而的粘性摩擦產(chǎn)生的軸承外表而阻力矩Ta;

④葉頂邊緣阻力矩Tt;

⑤葉片外邊緣與管子內(nèi)壁的摩擦產(chǎn)生的葉片邊緣阻力矩Te。

1.1葉片表面摩擦阻力矩

多相流體沖擊葉片時,假設(shè)各相與葉片作用機會均等。因流動方向與葉片夾角很小(0.1°~0.4°),在葉片上不會發(fā)生邊界層脫體現(xiàn)象,可以用動量積分描述邊界層內(nèi)流動

式中,θ1為動量損失厚度;v為動力粘度;x為沿葉片方向上的坐標(biāo);H=δ/θ1,δ為排移厚度;μm為混合粘度;Tw為表面阻力系數(shù)。

另S(λ)=Twθ1/μmU;λ=θ1²dU/vdx (λ為形參數(shù))。則式(3)簡化為

流體沖擊葉片時,上、下表面上的速度分布為

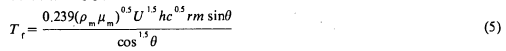

式中,Uu和Ud分別為葉片上、下表面的速度分布;a為流體進入角。將Uu,Ud分別代入式(4),并采用文獻中λ和H的近似關(guān)系式,積分得總的葉片摩擦阻力矩為

式中,c和h分別為葉片的長度和寬度。由上式可見,Tf的大小取決于葉片的安裝結(jié)構(gòu)和流體性質(zhì)。

1.2軸承摩擦阻力矩

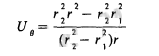

軸承與殼體之間接觸形式簡化為柱狀環(huán),其中充滿了流體,由于間隙很小,流體只可能是水或油,不可能為氣。軸承摩擦阻力矩是由流體與殼體間的相互摩擦引起的。利用層流流動的N-S方程,可以描述圓柱環(huán)中的流速分布規(guī)律

式中,Uθ為柱狀坐標(biāo)中沿θ方向上的線速度;P為圓柱環(huán)中的壓力;這里r代表徑向坐標(biāo);r1為軸承外半徑;r2為軸承外殼體內(nèi)半徑。式(7)為歐拉方程,令r=et(t為中間變量),則t=1nr,對應(yīng)式(7)的特征方程為

r(r-1)+(r-1)=0

根為r=±1.因此式(7)的解為

根為r=±1.因此式(7)的解為

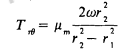

作用在內(nèi)軸上的切應(yīng)力Trθ為

總的軸承摩擦阻力矩為

式中,d為軸深;ω為渦輪旋轉(zhuǎn)角速度;a是高度為d、半徑為r1的圓柱面面積。

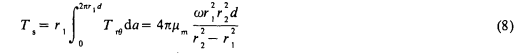

1.3軸承外表面阻力矩

文獻認為流體在兩個葉片之間流動時,軸承外表面上的作用力與軸平行。實際上,流體是以一定角度通過葉片的,所產(chǎn)生的阻力矩不能忽略。采用與式(3)類似的動量方程,軸表面上的速度取x的四次冪分布(W=Cx4),可以得出Ta的表達式為

式中,rh為軸承外表面所在柱面的半徑;Sr為柱面上兩個葉片所圍成的而積。

1.4其他阻力矩

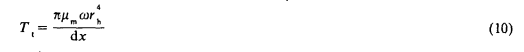

1)葉頂邊緣阻力矩

根據(jù)縫隙流動原理,可以寫出葉頂邊緣阻力矩Tt的表達式

式中,dx為葉頂縫隙的寬度。

2)葉片邊緣阻力矩

利用縫隙流動原理,葉片邊緣阻力矩Te為

Te=mμmωrtdy (11)

式中,r1為葉片邊緣半徑;dy為外邊緣縫隙寬度。

2、響應(yīng)方程

式中,K=K5/2πK6;K'=K4/K5A5;RPS為流量計測量值。式(15)即為本文給出的響應(yīng)方程,其中K和K'值取決于葉片的結(jié)構(gòu)。觀察式(15)可知,除了葉片的結(jié)構(gòu)之外,影響RPS值得主要因素為U和μm/ρm。

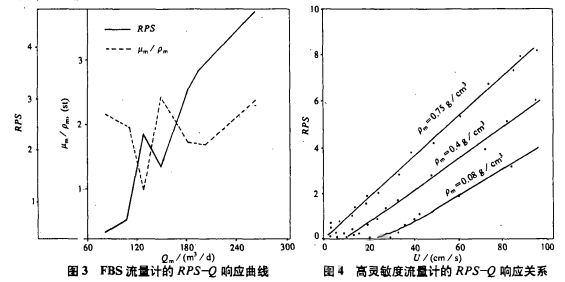

多相流動中,U和μm/ρm隨溫度、壓力、油氣水的含量的變化而變化。圖3是利用斯倫貝謝的FBS流量計由實驗作出的RPS-Q響應(yīng)曲線,從圖中可見,隨μm/ρm的突變,RPS值也發(fā)生了響應(yīng)的劇烈變化。

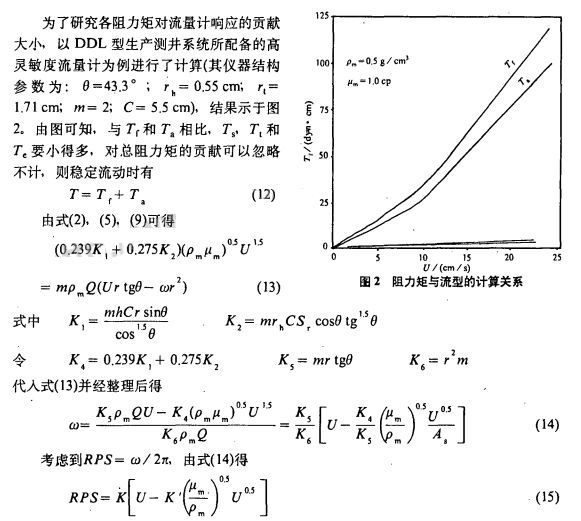

圖4是對哈里伯頓公司的DDL型高靈敏度流量計進行計算的響應(yīng)關(guān)系(實線)和實驗結(jié)果(資料點x)。從圖中(實線為按式(15)計算的實驗結(jié)果)可見,兩者符合較好,證實了式(15)的可靠性。

3、分層總流量的測定

在多相流動中,流速和動力粘度分布是不均勻的,為提高多相流動流量的測量精度,一是設(shè)法校正流速和動力粘度分布不均勻影響,這往往十分困難;二是采用集流式流量計測量。集流式流量計使所有流體通過葉片而進行測量,與連續(xù)型流量計相比有兩個主要特點:

①在較大程度上減少了流速分布不均勻的影響;

②集流后由于流速提高,使動力粘度分布趨于均勻。因此,采用集流式流量計可有效地提高多相流動流量的測量精度。

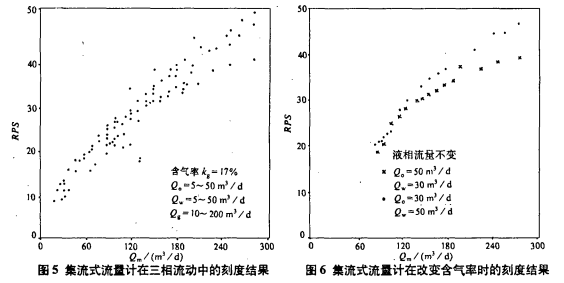

圖5是對斯倫貝謝公司的集流式流量計進行刻度的結(jié)果。實驗所用油、水的密度分別為0.825g/cm³和1g/cm³,用空氣模擬天然氣,油、水、氣的流量變化范圍,考慮了常見油氣水產(chǎn)量和含量的變化。從圖中可見,實驗數(shù)據(jù)的線性關(guān)系良好。圖6是液相流量不變,含氣率在10%~70%間變化時的刻度結(jié)果。在總流量(Qm)變化范圍為80~300m³/d時,油水比的變化對RPS-Q響應(yīng)影響不明顯。因此,多相流動中確定總流量的可靠方法是采用集流式流量計。

4、結(jié)論

1)影響渦輪流量計葉輪響應(yīng)的阻力矩主要是葉片摩擦阻力矩和軸承外表面阻力矩;影響渦輪流量計測量值得主要因素是流速大小和動力粘度分布。

2)連續(xù)流量計通常居中測量,受流速和動力粘度局部分布影響大,在多相流動的井中,尤其是低產(chǎn)條件下,不宜采用連續(xù)型渦輪流量計。

3)在多相流動中,測量分層總流量建議采用集流式流量計,因為集流后的流速大幅度提高可使油氣水的流速及動力粘度分布趨于均勻,從而使流量計的響應(yīng)呈較好的線性關(guān)系。

相關(guān)資訊

- 氣體渦輪流量計安裝直管段要求

- 氣體渦輪流量計的結(jié)構(gòu)與工作原理

- 氣體渦輪流量計的產(chǎn)品特點和適用范圍

- 氣體渦輪流量計選型指南與外形尺寸

- 渦輪流量計的常見故障及排除

- 渦輪流量表怎么調(diào)節(jié)

- 渦輪流量計安裝直管段要求

- 渦輪流量計的適用場合與量程范圍

- 渦輪流量計由什么組成

- 渦輪流量計的工作原理

- 壓力對渦輪流量計精度的影響

- 液體渦輪流量計使用常見問題

- 液體渦輪流量計的使用場合

- 液體渦輪流量計怎么接電

- 渦輪流量計的使用范圍

- 渦輪流量計安裝條件與環(huán)境要求

- 渦輪流量計安裝在什么位置

- 液體渦輪流量計設(shè)置方法

- 氣體渦輪流量計使用環(huán)境

- 氣體渦輪流量計使用注意事項

- 氣體渦輪流量計怎么清洗

- 氣體渦輪流量計適用范圍

- 氣體渦輪流量計為什么要加油

- 氣體渦輪流量計波動大解決辦法

- 氣體渦輪流量計安裝距離要求

- 氣體渦輪流量計安裝注意事項

- 氣體渦輪流量計應(yīng)用范圍

- 氣體渦輪流量計常見故障有哪些

- 提高氣體渦輪流量計精度的方法

- 氣體渦輪流量計精度等級

.png)